Table of Contents

Les nouvelles technologies numériques permettent aux imprimeries de mieux gérer leurs activités, d’être plus précises et productives et de proposer des prix plus bas aux clients. De l’impression à la coupe, en passant par le conditionnement et l’expédition, ces dernières années, la technologie a permis d’améliorer considérablement les automatisations et les processus.

Pour mieux comprendre le fonctionnement de ces innovations, intéressons-nous au cycle de production des produits au sein de Pixartprinting, de leur impression jusqu’au moment où ils quittent notre imprimerie pour arriver chez vous !

L’impression numérique

Tout part de là : l’impression numérique ! Nous en avions déjà parlé dans un article expliquant (très simplement !) les différences entre l’impression offset et l’impression numérique. L’impression numérique ne cesse d’ailleurs d’évoluer, notamment grâce à l’apport de technologies héritées de l’offset.

Les atouts du numérique sont généralement les faibles coûts de préparation et la possibilité d’imprimer facilement un seul exemplaire – ou de faibles quantités – d’un produit graphique. La technologie numérique est donc très pratique pour imprimer des revues ou des documents brochés – comme des livres ou des catalogues – ne nécessitant pas de grands tirages. De ce fait, cette technologie a aussi ouvert la voie à l’impression à la demande, avec laquelle un exemplaire de livre peut être imprimé seulement lorsqu’il est effectivement vendu.

Comme nous l’avons expliqué dans notre article consacré à ce sujet, l’une des technologies les plus utilisées en impression industrielle – et donc également chez Pixartprinting – est l’impression numérique HP Indigo : un type d’impression pouvant être défini comme de l’offset numérique et qui, outre les avantages du numérique, offre également une excellente qualité d’impression (si bien que seul un œil expert peut la différencier d’une impression offset traditionnelle).

Un processus de fabrication nouvelle génération

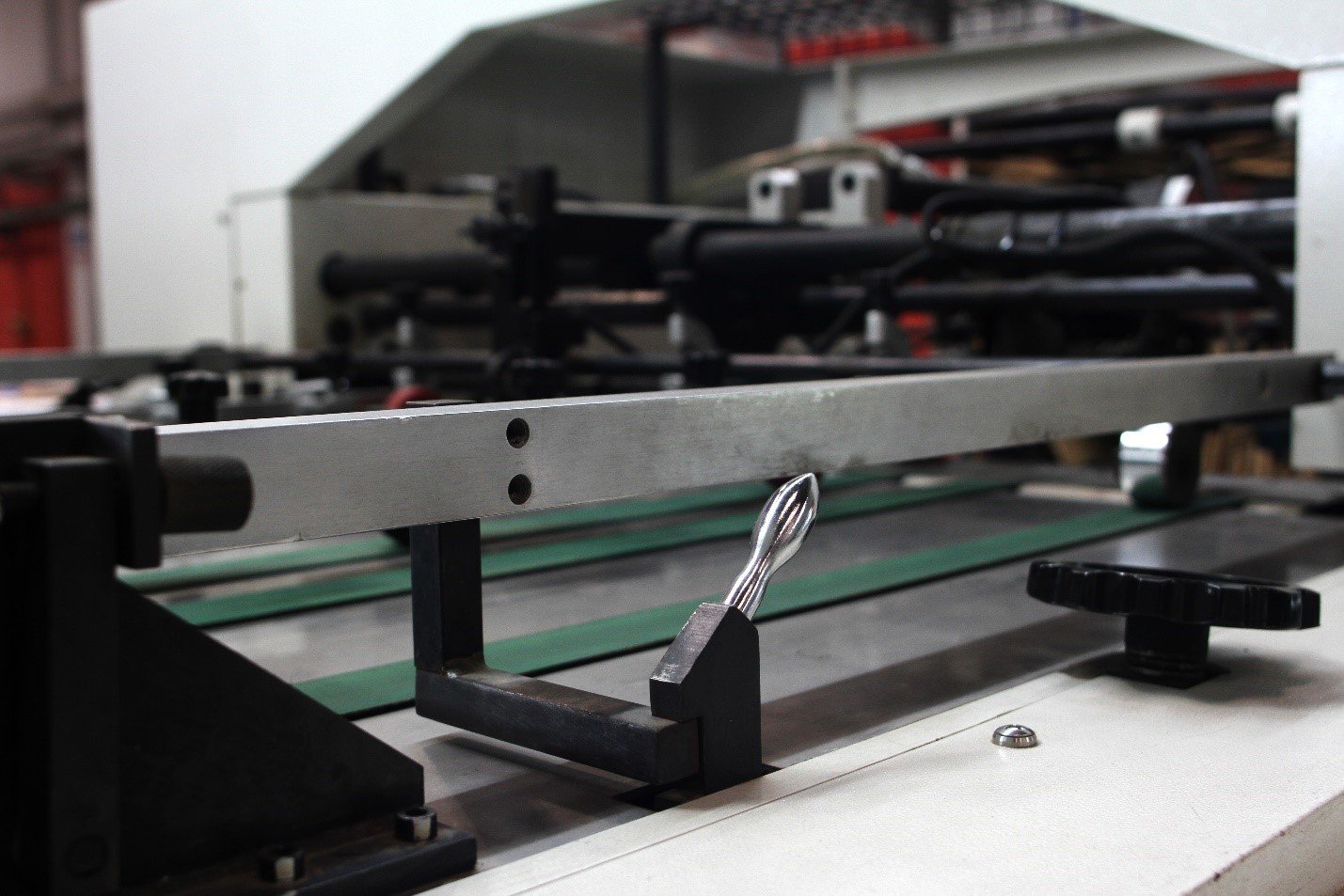

Pour fabriquer un livre à reliure dos carré collé (si vous ne savez pas ce que c’est, reportez-vous à cette courte explication), il fallait généralement procéder à plusieurs étapes en utilisant différentes machines.

Les feuillets étaient découpés à leur sortie de l’imprimante numérique. Ils étaient ensuite regroupés et perforés sur la tranche. Ces procédés permettent en effet de rendre la tranche des feuillets plus irrégulière ; de cette manière, la colle qui les lie à la couverture peut pénétrer plus facilement dans le matériau et garantir une plus grande durée de vie.

Mais depuis quelques mois, chez Pixartprinting, nous utilisons une toute nouvelle technologie pour la fabrication de reliures dos carré collé : les machines conçues par l’entreprise piémontaise Tecnau. Un code datamatrix – une sorte de QR code – contenant toutes les informations relatives au produit imprimé à fabriquer est appliqué sur la tranche des feuillets imprimés. Ce code est lu par la machine Tecnau qui coupe, rassemble, perfore et colle les feuillets à la couverture en fonction des informations communiquées par la matrice.

La reliure est ainsi réalisée de manière automatique, sans avoir à passer d’une machine à l’autre et à modifier sans arrêt les différents paramètres. Cela a également l’avantage d’augmenter la productivité et de réduire le risque d’erreur!

Expédition : les robots au travail!

Auparavant, les étiquettes contenant les adresses étaient collées à la main sur la marchandise et les palettes. Il va sans dire que le problème le plus fréquent était l’échange de paquets, c’est-à-dire que la marchandise n’arrivait tout simplement pas à la bonne adresse. Aujourd’hui, le système est plus évolué : le produit fabriqué et emballé passe sur un tapis roulant où un système automatisé produit et colle des étiquettes dotées d’un code lisible également par les machines.

Le produit arrive alors devant des bras robotisés qui “lisent” les étiquettes et placent le paquet sur la bonne palette. Un algorithme les aide à placer le plus de marchandise possible sur une même palette en analysant les meilleurs assemblages possible en fonction des dimensions et des priorités d’expédition.

Lorsque la palette atteint 1,40 m de hauteur, un opérateur la transporte dans la zone de chargement. Le produit imprimé est alors prêt à être expédié!